切割外端口和通风孔

步骤 8)安装端口切割导轨

将端口切割导轨从 CMT 管道上向下滑动到端口 1。将端口切割导轨上标有 “1 “的凹槽与您沿通道 1 标识绘制的线对齐。定位端口切割导轨,使深度标记 “+”(表示端口中心)在端口切割导轨中心的窗口中可见(图 8)。拧紧导轨底部的滚花锁定螺栓,将端口切割导轨固定到 CMT 管道上(图 9)。仅用手拧紧螺栓,以防止端口切割导轨移动。

图 8 – CMT 端口切割指南

请注意:

使用端口切割导轨时,确保切割螺栓位于导轨正面数字 1 的下方。锁定螺栓位于端口切割导轨背面的 4 号下方。

图 9 – 带插头的 7 通道 CMT 端口切割导轨

步骤 9)使用切割螺栓开孔

接下来,使用拧入端口切割导轨的切割螺栓在通道 1 上切割三个孔,如下所述。将切割螺栓拧入端口切割导轨时不要操之过急。确保螺栓与端口切割导轨上的孔正确对齐,以免出现交叉螺纹。

请注意:

将切割螺栓拧入端口切割导轨时不要操之过急。确保螺栓与端口切割导轨上的孔正确对齐,以免发生交叉螺纹。

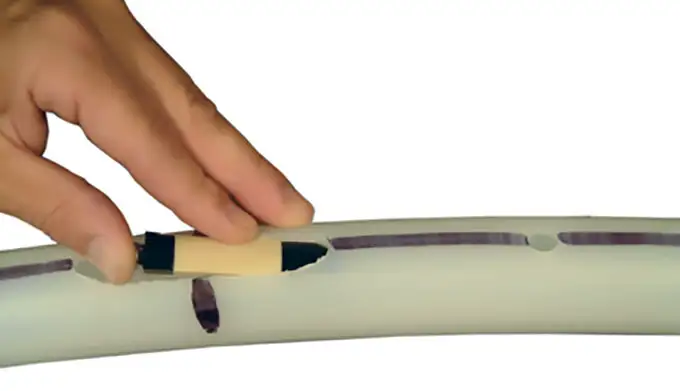

首先将切割螺栓穿入位于窗户同侧的一个孔中。使用六角扳手拧紧切割螺栓。将螺栓拧紧几圈,然后再拧松一圈。继续这样做,直到切割螺栓 “触底”(图 10)。卸下切割螺栓。切割螺栓内应该有一个塑料盘。如果没有,重新插入切割螺栓并重复切割过程(确保滚花锁定螺栓拧紧)。将内六角扳手插入切割螺栓头部钻出的小孔中,将塑料片从切割螺栓内部推出(图 11)。重复此过程,切割所有三个孔。上部的两个孔将提供端口塞通道,最下面的孔是通风孔(图 12)。

请注意:

为便于有效切割,可交替推进切割器螺栓,先顺时针旋转 ~1.5 圈,再逆时针旋转 0.5 圈,反复进行。

图 10 – CMT 端口切割指南 – 切出取样口孔

图 11 – CMT 拆除 LDPE 切割塞

图 12 – CMT 管口切割设置

请注意:

如果要安装多个系统,可订购备用切割螺栓,因为螺栓在反复使用后可能会变钝。建议每建造 10 个端口多订购一个螺栓。

步骤 10)切割上部两个端口孔之间的面板

松开切割工具,将其从 CMT 上 “向下 “移开。接下来,如图 13 所示,使用剪切钳剪切上方两个端口孔之间的塑料板。请小心操作,并保持剪切刀与通道侧壁平行,以避免剪切到通道 1 与通道 2 和通道 6 之间的分隔墙。 开口要尽可能大,以便于插入下一步所述的膨胀塞。

请注意:

上面的两个孔可以用剪子剪掉两个孔之间的塑料板,在通道 1 中形成一个 3 英寸长的端口。底部的孔是通风孔。在水井安装过程中将 CMT 管道插入注满水的井眼时,需要一个通风孔,以便空气从监测端口下方的通道中排出。

图 13 – CMT 端口切割

图 14

图 15

标准端口组件 (#106278)

步骤 11)插入扩展插头

将膨胀塞插入开口(图 16),使其密封监视口下方和通气孔上方的通道 1。如有必要,使用扭矩驱动器将塞子轻轻推入到位 (图 17)。如果在插入塞子时遇到困难,可使用剪子修剪端口开口。使用随附的扭矩起子将塞子拧紧至 12.5 英寸磅的扭矩。

请注意:

通气孔不会与其他监测区交叉连接,因为通道底部用防水塞密封。

图 16 – 将 CMT Pie 插头插入采样口

图 17 – 将 Solinst CMT 多级系统插头插入采样口

请注意:

安装膨胀塞时,CMT 的温度应在 -15ºC 至 35ºC 之间。如果空气温度高于 35ºC,则应在安装膨胀塞之前用冷水冷却端口处的管道。

步骤 12)安装井筛

制作通道 1 接口的最后一步是将不锈钢网缠绕在接口上,在开口处形成一个井形滤网。将网罩放在端口开口的中心位置,然后将其紧紧缠绕在 CMT 管道上(图 18)。使用 Oetiker 扁平夹和钳子将网罩牢牢固定在管道上。有关安装 Oetiker 夹钳的更多详情,请参阅下一节。每个监测端口使用两个夹子(图 20)。端口 1 的制作现在已经完成。现在准备制作 2 号端口。

请注意:

湿润 Oetiker 夹具可减少摩擦,使安装更容易。

安装 Oetiker 夹钳

将 Oetiker 夹具缠绕在要夹紧的部件(如滤网、集中器、导向点)上。让第一个(最近的)固定钩穿过长槽开口。用手挤压夹钳,直到固定钩卡住该开口的末端。图 19 显示了这一步骤。将 Oetiker 钳的 “钳尖 “插入夹钳的每个 “通道”。挤压/闭合 Oetiker 钳,同时将两个通道拉到一起。将两个通道拉到一起后,向下压卡箍的尾部,使最远的固定钩穿过最后一个槽。现在松开钳子,使固定钩卡住夹钳并固定住。

图 18 – 在 CMT 采样口周围缠绕不锈钢网

图 19 – 在取样筛上固定 CMT Oetiker 夹钳

图 20 – 将 Oetiker 夹紧在采样口的 CMT 不锈钢网上

步骤 13)排列端口切割指南

将端口切割导轨向下滑动到端口 2。将端口切割导轨放置在与端口 1 完全相同的位置。深度标记应在端口切割导轨的窗口中可见,纵向通道 1 识别器应与导轨上的数字 “1 “相对应(图 21)。现在,旋转端口切割导轨(不移动其沿 CMT 管道的位置),使纵向线现在分度到导轨上的数字 “2”(图 22)。这样定位端口切割导轨,使切割螺栓只能在通道 2 上切割孔。像之前一样使用滚花锁定螺栓固定端口切割导轨。在通道 2 上切割两个端口孔和一个通风孔。接下来,松开切割工具,将其从管道上滑下,使其不碍事。

请注意:

为避免将端口安装到错误的通道中,首先要定位端口切割导轨,使深度标记在窗口中可见,然后旋转导轨,使相应的编号(与端口编号相对应)与之前沿通道 1 纵向标识符绘制的线相对应。这一步非常重要

图 21 – 将 CMT 端口切割导轨对准正确的取样深度

图 22 – 将 CMT 端口切割指南对准正确的 CMT 管路通道

使用顶部分配的数字将 CMT 端口切割指南与正确的 CMT 管路通道对齐

请注意:

在某些站点,您可能认为没有必要监控每个通道。在这种情况下,只需切断所需通道中的端口。

在建造井底组件时,只将可膨胀塞插入受监测的通道,其他通道保持开放,以便在 CMT 油管插入井眼时可以注满水(例如,如果只监测三个通道,则只应在这些通道的底部插入塞子)。这样可以减少油井安装时的浮力。

步骤 14)创建端口 2 开启

剪掉上面两个孔之间的塑料板,为 2 号端口开孔。

步骤 15)完成 2 号端口的建造

然后,将膨胀塞插入开口,使其位于监测口下方,并像之前一样将其拧紧至 10 英寸磅。最后,在开口处缠上一层不锈钢网,并用两个不锈钢夹子固定。至此,2 号端口的制作完成。

步骤 16)构建端口 3 至 6

继续上述步骤操作端口 3 至 6。